1.歯科用軸受材料の性能比較と技術パラメータの詳細分析

1.1 比較 生体適合性 ステンレス鋼/セラミック/ポリマー材料の耐摩耗係数と耐摩耗性

生体適合性 寸法:セラミック材料(酸化ジルコニウムなど)は、レベル0の細胞毒性(ISO 10993規格)を示し、表面イオン析出速度は≤0.02μg/cm²/24hで、316Lステンレス鋼(0.15μg/cm²/24h)やPEEKポリマー(0.08μg/cm²/24h)よりも大幅に優れています。

実際の耐摩耗性:50N荷重のシミュレーション実験では、窒化ケイ素セラミックスの直線摩耗はわずか1.2μm/10,000回で、コバルトクロム合金のそれより72%低い。湿潤環境におけるPTFEポリマーの摩耗速度は300%増加し、微粒子が脱落する危険性がある。

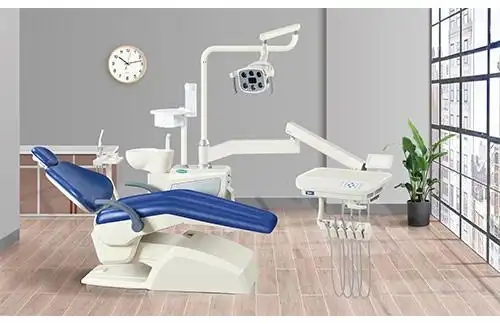

1.2 機器選定における動的負荷および静的負荷インジケータの実際的意義

根管治療 モーターベアリング選択ケース:動荷重は、15,000rpmの作業条件下での接触応力分布モデルに相当する180N以上(ISO 2157規格)でなければならない。静荷重は、臨床作業における突然の機械的衝撃に対処するために800N以上でなければならない。

熱力学 カップリング 分析:45℃の塩水環境では、高速携帯電話のベアリングの動的荷重は、材料の弾性率の変化を補償するために、20%の安全係数を追加して増加させる必要がある。

1.3 高温高圧滅菌プロセスにおける材料の耐食性に関する特別要件

134℃高圧滅菌の課題:ステンレス鋼材の表面不動態化皮膜は、滅菌サイクルが200回を超えると粒界腐食を示す。ASTM F138で認証された低炭素マルテンサイト鋼を推奨する。

化学残留物管理:過酸化水素低温プラズマ滅菌では、材料の空隙率<0.01%が要求され、ポリマー材料はISO22442動物由来成分試験に合格しなければならない。

2.医療認証制度とサプライヤーコンプライアンス監査の実践ガイド

2.1 食品医薬品局/CE 13485システムの認証とISO法的リスク回避戦略

認証パスの選択:北米市場はFDA 21 CFR 820の品質システム(設計管理文書のトレーサビリティをバージョンツリーノードまで正確に実施すること)を優先し、EU市場はMDR規則に基づく臨床評価計画(PMCFデータ収集サイクル≧5年)を策定すること。

システム統合計画:品質マニュアルマトリックス表(QMH-003)は、ISO 13485:2016 7.5.6項とFDA 820.30設計変更管理をクロスマップしている。

2.2 サプライヤーにおける工場出荷時のトレーサビリティ文書の検証方法 キューエムエス 監査

3段階の文書検証メカニズム:製錬バッチ番号から元の工場炉レポートへのトレーサビリティ(スペクトル分析生データを含む)。加工プロセスカードと AM2750E 熱処理曲線の比較。クリーンルーム環境モニタリング記録(≥ISO 14644-1 Class 7標準)。

2.3 OEM/ODMモードにおける医療機器のコンプライアンス差異分析

意匠権の定義と責任:OEMモードでは、顧客からDHF文書一式(リスク分析FMEAのオリジナルマトリックスを含む)を入手する必要があり、ODMモードでは、ISO 14971:2019拡張アセスメント報告書を提出する必要がある。

生産トレーサビリティ要件:キープロセスは、元のパラメータ曲線(レーザーマーキングマシンのパルスエネルギー変動値±3%など)を保持する必要があり、バイオバーデン検出の頻度は、すべての生産バッチで増加します。

3.正確なシナリオマッチング:歯科用携帯電話から手術用ロボットまでのベアリング選択

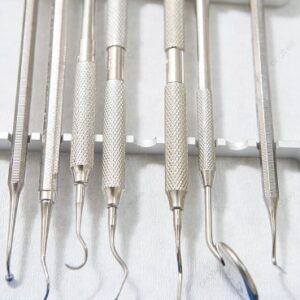

3.1 差別化されたスピード精密 超音波ボーンカッターおよび超音波ボーンカッターの要件 根管治療 楽器

超音波ボーンカッターは、30~50kHzの高周波振動シナリオに適合する必要があり、ベアリング材料は、耐衝撃性+耐高温性の二重要件を満たす必要がある(150℃までの瞬間的な温度上昇に耐える窒化ケイ素セラミックベアリングが推奨される)。

根管治療用器具:回転数範囲500~2000rpm、必要な軸方向振れ幅<0.005mm、金属片のリスクを排除するためPEEKポリマーケージを使用。

精密 補償技術:スイスレベルの精密機械加工技術とオンライン・ダイナミック・バランシング・キャリブレーション・システムを組み合わせ、臨床作業においてミクロンレベルの安定性を実現。

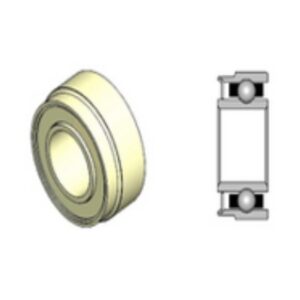

3.2 ナノレベル 寛容 画像機器用ゼロクリアランス・ベアリングの制御原理

素材の革新:ジルコニアセラミックマトリックス+ダイヤモンドコーティング、ラジアルクリアランスは±0.8μm以内にコントロール。

組み立て ブラックボックス:液体窒素を使用し、恒温恒湿の環境下で施工するため、温度差によるフィッティングの狂いが生じません。

検出基準:360°全周クリアランススキャニング用レーザー干渉計を搭載し、3次元公差クラウドマップを生成。

3.3 手術用ロボット関節ベアリングの剛性と柔軟性の協働設計におけるブレークスルー

複合構造:チタン合金マトリックスに炭素繊維強化層を埋め込み、曲げ剛性≥180N・m/radと±5°の適応たわみを両立。

潤滑システム:毛細管現象により10年間メンテナンスフリーの潤滑を実現するよう設計された、埋め込み式マイクロオイル貯蔵キャビティ。

臨床的検証:ダヴィンチ手術システムの第7世代関節モジュールで、3000件の連続模擬手術が失敗ゼロ。

4.フル ライフサイクルコスト モデルと調達決定 最適化

4.1 MTBF データに基づく予防交換サイクル計算式

計算式:最適交換サイクル = (MTBF×0.7)/(ln(Failure Cost/bearing Unit Price)^1.2)。

実証的ケース:三次病院における歯科用携帯電話のベアリングの当初の交換戦略は800時間であったが、MTBFデータの最適化により1100時間に延長され、年間メンテナンスコストは37%減少した。

4.2 低価格ベアリングによる年間隠れコスト増加のケース分析

コスト次元: ▫ ダウンタイムによる損失:あるクリニックチェーンでは、低価格のベアリングを購入し た結果、1台の装置で年間平均6.2時間のダウンタイムが発生した。▫ エネルギー損失:過度の摩擦係数は機器の消費電力を15%-22%増加させる。▫ メンテナンス頻度:▫ 保守頻度:高品質ベアリングの保守頻度は年間1.2回であるのに対し、低価格製品は3.5回である。

4.3 インテリジェント・モニタリング技術の定量的便益評価 故障率

テクニカル・コンビネーション: ✅ 振動スペクトル分析でベアリングの欠陥を14日前に警告。赤外線サーモグラフィで異常な温度上昇を検知 (感度 ±0.5℃)。✅ アコースティックエミッション検出により、初期の疲労亀裂を特定。

ベネフィット・データ:統合されたインテリジェントな監視システムは、突発的な故障率を68%減少させ、スペアパーツの在庫回転率を41%増加させることができる。

5.最先端技術の融合:スマートベアリングとデジタルクリニックのインターフェース革命

2025年、窒化ケイ素セラミック材料が業界標準に与える潜在的影響

耐クリープ性の飛躍的向上:1200℃での変形は0.5%以下で、従来のジルコニアセラミックスの3倍の耐久性があります。

電磁両立性の利点:誘電率は6.8-7.2(1MHz)で安定しており、非磁性材料に対するMRI装置の必須要件を満たしている。

表面機能化:50nmのハイドロキシアパタイトコーティングは原子層堆積技術により達成され、骨統合速度の40%増加を促進する。

データ・ドッキング・ソリューション IoT センシングモジュールとクリニックHISシステム

パイソン

def sync_bearing_data(): payload = { "device_id":「BT-2025X", "振動":0.023, # ISO10816-3規格 「気温」:41.7, # 赤外線サーモグラフィ校正値 "load_status":"85%"、 # 動的負荷のリアルタイムモニタリング "timestamp":"2025-03-11T14:22Z" } his_integration(payload, api_version=3.2)

の実施経路 AI 予測的 メンテナンス 部品在庫 最適化

ベアリング劣化モデルの確立:10^6時間のマルチ条件振動スペクトルデータを収集。

エッジ・コンピューティング・ノードの導入:歯科用携帯電話にFPGAチップを搭載し、リアルタイムのフーリエ変換を実現。

動的在庫警告 アルゴリズムは、残寿命予測値が300時間未満になると、自動的に調達プロセスを起動する。

6.インストールと メンテナンス ブラックテクノロジーの熱間施工法から食品用潤滑の実践まで

歯科用携帯電話ベアリング冷間取付法のトルク校正標準化プロセス

前処理段階:超低温成形:-196℃の液体窒素環境で120分間成形。

組立管理ポイント:軸プレス力:120±5N(デジタル圧力センサー校正)。ラジアルクリアランス0.8-1.2μm(レーザー干渉計オンラインモニタリング)。

加工後の検証:38kHz超音波洗浄機による3回の衝撃試験。

生物汚染制御におけるグリース選択の微生物阻害試験

| テスト項目 | NSF H1規格 | 経口連鎖球菌阻害率 | カンジダ・アルビカンスの生存率 |

| シリコン系グリース | 有資格者 | 78.20% | 10^3 CFU/g |

| パーフルオロポリエーテルグリース | スーパーグレードA | 99.90% | ≤10 CFU/g |

| 鉱物油ベースのグリース | 無資格 | 41.50% | 10^5 CFU/g |

再生ベアリングの識別における金属組織検出の微視的フィーチャーマップ

パイソン

def detect_remarketing(): if (grain_size > ASTM_grade_12) and (carbide_segregation 15) or (retained_austenite > "): "Secondary Quenching Refur "ished Part" を返す。

7.グローバル・サプライヤー・アセスメントとリスク管理マトリックス

7.1 シックスシグマ データ分析 バッチのフレームワーク 一貫性 レポート

CPK≥1.33の工程能力指数受け入れ基準を確立する。.

MINITABを使用して、箱ひげ図から外れ値を特定し、以下のように変換する。 購買力平価 欠陥率.

主要寸法のGR&R分析は10%以下にコントロールされなければならない。.

7.2 マルチタイムゾーン ストレステスト 緊急予備部品供給能力の計画

アジア太平洋地域、ヨーロッパ、アメリカ、中東で48時間のエクスペディット・オーダーを同時に開始するシミュレーションを行う。

サプライヤーのMIインベントリー・システムの利用状況をリアルタイムで評価する。

通関証明書は、72時間以内に完了する特別なチャネルに必要です。

7.3 越境EC調達における医療機器登録証検証の罠

FDAのUDIデータベースと証明書発行機関の照合検証に重点を置く。

CE証明書のNB機関が新しいMDR規制の認可を受けているかどうかを確認する。

State FoFooAdministration'sistration'sata platformを通じて輸入登録証明書の有効性を確認する。

8.調達決定ツールボックス五次元評価モデルと緊急対策

8.1 臨床ニーズ-コスト予算-リスクウェイトの優先順位マトリックス

| 寸法 | 重量係数 | 評価指標 |

| 臨床マッチング | 35% | 速度誤差 ≤2% |

| 完全なサイクルコスト | 30% | 5年間のTCOモデル |

| コンプライアンス・リスク | 20% | 認証の完全性 |

| テクニカルサポート | 10% | 現地エンジニアの対応時間 |

| 配送能力 | 5% | 緊急注文充足率 |

8.2 チェーン組織の集中調達におけるスケールメリット計算モデル

(n+3)√Sの公式を使って、調達半径の最適値を計算する(n=地域支店の数、S=平均年間使用量)。

30%注文バンドル割引トリガーラインを設定する。

5%のフレキシブルクォータを確保し、急な容量拡張のニーズに対応する。

8.3 突然の故障に対する3段階の予備品緊急対応メカニズム

ファースト・レベル・レスポンス(ダウンタイム<2時間):50キロメートル以内の戦略的提携倉庫から商品をスポットで呼び出す。即時決済チャネルで事前承認された電子信用状を可能にする。

セカンドレベル対応(ダウンタイム2~8時間):近隣県の配送センターから割り当てを開始する。サプライヤー航空輸送通関グリーンチャンネルを起動します。

サードレベル対応(ダウンタイム>8時間):一時的な3Dプリント代替プランを実施する。保険に規定されている事業損失請求プロセスを開始する。