I.Метод за моделиране и стандарт за клинична проверка на радиални/аксиални композитни натоварвания на оборудване за диагностика и лечение

Моделиране на многофизично полево свързване: Изграждане на триизмерен динамичен модел на натоварване, базиран на анализ на крайните елементи (FEA), интегриране на силата на рязане, въртящия момент и силата на реакция на биологичната тъкан и симулиране на свързването на радиални и аксиални натоварвания чрез параметричен дизайн.

Придобиване на клиничен спектър на натоварване: Използвайте шестизмерен сензор за сила, за да записвате клинични данни за работата на високоскоростен мобилен телефон в реално време, създайте база данни за натоварването, включваща типични сценарии, като например подготовка на зъб и оформяне на кавитет, и определете количествено пиковото натоварване (≥35N) и разпределението на честотата (0-300Hz).

Стандартна система за проверка: В съответствие с ISO 21535:2020 формулирайте процес на проверка на динамичния капацитет на натоварване, изискващ грешката на прогнозиране на модела да бъде ≤15%, и проверете структурната издръжливост чрез 5 милиона цикъла на изпитване на натоварване, а еквивалентното разпределение на напрежението трябва да отговаря на прага на умора по ASTM F2503.

II.Параметри, влияещи върху избора на лагер поради разликите в спектъра на натоварване при лечението и ремонта на кореновия канал

Сравнение на характеристиките на спектъра на натоварване: системите за пилене на коренови канали са подложени на високочестотни вибрационни натоварвания с ниска амплитуда (20-50N, 800-1200Hz), докато ремонтните игли са подложени предимно на средночестотни натоварвания с висок въртящ момент (30-80N-mm, 200-500Hz). Необходимо е отделно да се създадат линейни модели на натрупване на повредите на Palmgren-Miner.

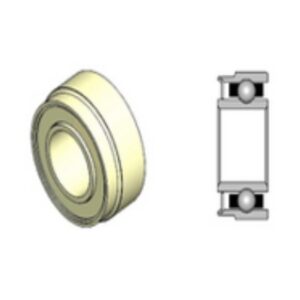

Адаптиране на динамичните параметри на лагерите: инструментите за коренови канали дават предимство на сачмените лагери с ъглов контакт (контактен ъгъл 25°), като динамичната товароносимост трябва да бъде ≥800N; инструментите за ремонт са адаптирани към цилиндричните ролкови лагери, като изискването за максимална скорост е >50 000 об/мин и радиална хлабина ≤5μm.

Коефициент за корекция на живота: Въвеждат се корекционни коефициенти за работното състояние K=1,2 (коренов канал) и K=1,5 (ремонт), въз основа на формулата за удължен живот L10=K(C/P)^3 по ISO 281, за да се гарантира, че животът на лагера е >3000 часа клиничен цикъл на употреба.

III.Технически спецификации за толерантност на материалите в среда на медицинска стерилизация

Гранична крива на разрушаване от пълзене на лагерни материали в условия на стерилизация с пара под високо налягане

За средите на стерилизация с пара под високо налягане (121 ℃/135 ℃, 0,2-0,3 МРа) е необходимо да се създаде модел за дългосрочно разрушаване при пълзене на лагерни материали. Зависимостта между скоростта на пълзене и напреженията в стационарно състояние на различни сплави (като неръждаема стомана 316L и кобалт-хром-молибденова сплав) е получена чрез изотермични тестове за пълзене и е построена кривата на наслагване на времето и температурата в комбинация с уравнението на Арениус, за да се определи прагът на безопасна експлоатация на материала в условията на циклична стерилизация. Трябва да се спазват изискванията за стабилност на материала от ISO 17665-1 за оборудване за стерилизация с мокра топлина.

Проверка на съвместимостта на уплътнителните материали за химическа защита от корозия по ASTM F1980

Характеристиките на набъбване и проникване на медицинските стерилизиращи агенти (като водороден пероксид и етиленов оксид) върху уплътнителните материали трябва да бъдат проверени чрез тестове за ускорено стареене. Кривите на затихване на химическата устойчивост на материали като флуорокаучук (FKM) и перфлуороетеркаучук (FFKM) бяха оценени, като бяха използвани граничните условия (метод на еквивалента концентрация × време) в стандарта ASTM F1980, с акцент върху степента на сгъстяване (≤15%) и скоростта на изтичане (≤0,1 ml/min) на уплътнителния интерфейс след 1000 цикъла на стерилизация.

Критерии за проектиране на двуслойна лабиринтна уплътнителна структура за предотвратяване и контрол на замърсяването с прах

Въз основа на симулация на динамиката на флуидите са оптимизирани геометричните параметри на уплътнителната междина и рефлуксния жлеб, като статичната уплътнителна междина трябва да бъде ≤0,05 mm, а градиентът на спада на налягането в лабиринтния канал да бъде ≥2MPa/m при динамични условия. Вътрешният слой използва износоустойчива PTFE втулка, а външният слой е оборудван с пръстен за съхранение на пружинна енергия, за да се гарантира, че стандартът за безмасленост и безпраховност по ISO 8573-1, клас 0, може да се поддържа след 10^4 цикъла старт-стоп.

IV.Контрол на акустично-вибрационната връзка и модел за прогнозиране на живота

Изключително тих алгоритъм за динамична компенсация на лагерния просвет и крива за контрол на нивото на звуковото налягане

Разработване на система за адаптивно регулиране на хлабините, базирана на обратна връзка от вибрации, и използване на пиезоелектрически задвижвания за компенсиране на промените в хлабините, причинени от термично разширение в реално време. Технологията за разлагане на уейвлет пакети се използва за извличане на сигналите на акустичната емисия в характерната честотна лента (2-8 kHz), за установяване на функцията за предаване на нивото на налягане клирънс-звук и за постигане на целта за контрол на нивото на шума ≤35dB(A)@1m. Необходимо е да се провери чрез изпитване на звуковата мощност по ISO 3744

Функция на предаване на вибрациите и технология за оформяне на спектъра на различни видове лагери

Сравнете характеристиките на предаване на вибрациите на сачмените лагери с дълбоки канали, лагерите с ъглов контакт и керамичните хибридни лагери и определете критичната резонансна честота чрез модален анализ по метода на крайните елементи. Използват се активни магнитни демпфери за вкарване на антифазни хармоници за потискане на енергията на вибрациите в честотната лента 600-1200 Hz, така че ефективната стойност на скоростта на вибрациите да е ≤0,8 mm/s (в съответствие с ISO 10816-3, клас В).

Модел за прогнозиране на растежа на пукнатините при умора на лагера въз основа на закона на Парис.

В съчетание с коефициента на интензивност на напрежението ΔK в мястото на иницииране на пукнатината (зоната на максималното напрежение на срязване на повърхността на пистата) скоростта на нарастване на пукнатината се определя по формулата da/dN=C(ΔK)^m. Параметрите на модела се коригират чрез въвеждане на данни от онлайн мониторинг на износването на маслото, за да се постигне грешка при прогнозиране на остатъчния живот от ≤10%. Трябва да бъдат изпълнени изискванията за проверка на модифицирания метод за изчисляване на остатъчния живот съгласно ISO 281:2007.

V. Система за икономическа оценка на поддръжката през целия жизнен цикъл

Модел на връзката между цикъла без поддръжка и интензивността на клиничната употреба

Въз основа на действителните данни за работата на оборудването е изградена база данни за спектъра на натоварване и времевите редове и е създадено регресионно уравнение за клиничната честота на работа, интензивността на натоварването и степента на загуба на смазка. Кривата на коефициента на триене при различни условия на работа е получена чрез ускорено изпитване на живота, а доверителният интервал на цикъла на поддръжка е предвиден чрез комбиниране на модела на разпределение на Вейбул, за да се постигне динамична оптимизация на плана за превантивна поддръжка.

Път за проверка на биологичната безопасност на смазочни материали USP Class VI

В съответствие с изискванията на USP за изпитване на биологични реакции е изградена тристепенна система за проверка, включваща цитотоксичност, сенсибилизация и интрадермална реакция. За класифициране на токсичността е използван методът за клетъчни култури in vitro (методът MTT), а рискът от сенсибилизация е оценен чрез тест за максимизиране на морско свинче. Накрая, сертифицирането на биосъвместимостта беше завършено в комбинация с данните от клиничното изпитване за имплантиране.

Метод за конструиране на многопараметрична прагова матрица за предупреждение за повреда на лагер

Интегрирайте 12-измерни характерни параметри, като например спектър на вибрациите, температурен градиент и колебания на въртящия момент, и използвайте анализ на главните компоненти за намаляване на размерите. Създаден е динамичен прагов модел, базиран на опорната векторна машина (SVM), и е установен механизъм за реакция на две нива - жълто предупреждение (80% доверие) и червена аларма (95% доверие), за да се постигне точно идентифициране и позициониране на ранни повреди.

VI. Интегрирано прилагане на системата за управление на качеството на медицинските изделия

Специални изисквания на ISO 13485 за валидиране на процесите на лагерни компоненти

Създаване на тристепенна система за валидиране, обхващаща замразяването на проекта, идентифицирането на първата бройка и способността на процеса (CPK≥1.67). Съсредоточете се върху контрола на параметрите на процеса на повърхностна обработка в наномащаб (Ra≤0,2μm), въведете мониторинг на стабилността на размерите преди и след стерилизация (ΔD≤0,5%) и гарантирайте, че имплантът поддържа функционалната цялост в среда на пара с високо налягане 121℃.

Ключови точки за контрол на последователността на работата на лагерите при сертифициране на ОЕМ

Изграждане на система за статистически контрол на процесите SPC и прилагане на динамично наблюдение на X-R контролни диаграми за ключови размери (толеранс на вътрешния диаметър ±0,002 mm). Използвайте лазерен спектрален анализ, за да гарантирате последователността на партидите материали (отклонение от състава на сплавта ≤0,3%), и създайте система за проследяване с QR код, за да постигнете свързаност на данните за цялата производствена верига (топене → довършителни работи → стерилизация).

VII. Стратегии за отговор на новите разпоредби на ЕС за МДР

Изисквания за документацията за биологична безопасност на MDR 2025 и пътеки за деклариране на материали

MDR 2025 поставя по-строги изисквания за управление на целия жизнен цикъл за оценка на биологичната безопасност на медицинските изделия и изисква химично охарактеризиране на материалите, анализ на токсикологичния риск и изпитване на биосъвместимостта въз основа на серията стандарти ISO 10993. Пътят на деклариране трябва да интегрира данните за проследимост на материалите (като например резултатите от проверката на съвместимостта по ASTM F1980) с доказателствата от предклиничните изследвания, за да се изготви доклад за биологична оценка, който отговаря на изискванията на Приложение I към MDR. За компонентите на имплантите, като например лагерите, е необходимо да се съсредоточи върху проверката на скоростта на утаяване на йоните и дългосрочната биологична поносимост на материала в среда на телесни течности и да премине теста за съответствие на определената от ЕС лаборатория.

Система за проследяване на клинични данни и корелационен анализ на режимите на отказ на лагерите

Въз основа на изискванията за проследимост на клиничните данни на MDR е необходимо да се изгради динамичен модел на съпоставяне между параметрите на работа на лагера и клиничните събития на отказ и да се използва библиотеката на режимите на отказ (като разпространение на пукнатини, повреда на смазването, повреда на уплътнението и т.н.), за да се свърже спектърът на работното натоварване с данните за проследяване на пациента след операцията. Чрез технологията за извличане на данни се определя количествено връзката между параметрите на динамичната стабилност на лагера (като например съотношението на критичната скорост) и клиничните усложнения, за да се формира проследим доклад за анализ на режимите на отказ, който да подпомага актуализирането на техническата документация и оптимизирането на процеса на управление на риска.

VIII. Изграждане на многомерна матрица за оценка на избора

Претеглен модел за оценяване на ефективността, разходите и съответствието

Изграждане на триизмерна система за оценка: измерението на производителността обхваща параметри като динамична стабилност (PV стойност), съотношение на критичната скорост и цикъл без поддръжка; измерението на разходите включва разходите за закупуване, разходите за поддръжка през целия жизнен цикъл и разходите за възстановяване на скрап; измерението на съответствието трябва да отговаря на изискванията на ISO 5840-3, ASTM F1980 и други стандарти. Аналитичният йерархичен процес (AHP) се използва за определяне на тегловния коефициент (като например производителност при 50%, разходи при 30% и съответствие при 20%), а цялостната конкурентоспособност на кандидатстващото решение се оценява количествено чрез претеглени точки, за да се подпомогнат лицата, вземащи решения, при балансирането на техническите показатели и икономическата ефективност.

Дърво на решенията за избор и блок-схема за проверка за типични сценарии на приложение

За типично оборудване, като например машини за лечение на коренови канали и машини за импланти, е създадено дърво на решенията въз основа на параметрите на работното състояние:

Клон от първо ниво: тип натоварване (ударно/стабилно/комбинирано натоварване)

Клон от второ ниво: диапазон на скоростта (конвенционална/високоскоростна)

Клон от трето ниво: метод на стерилизация (стерилизация с пара под високо налягане/химическа стерилизация)

Всеки разклонен възел се свързва с прага на параметъра за избор на лагер (като например, че ударното натоварване трябва да съответства на подобрената структурна конструкция), а крайният резултат е блок-схема за проверка, която отговаря на изискванията на ISO 13485, обхващаща изпитването на прототипа (като симулация на живота на умора), клиничната проверка (анализ за сравнение на спектъра на натоварване) и изпитването на последователността на партидата (наблюдение на набора от параметри за динамична стабилност).